Cosa sono i PLC: Una Guida Completa

I PLC, o Controllori Logici Programmabili, sono dispositivi elettronici utilizzati per l'automazione di processi industriali. Sono nati negli anni '60 come alternativa ai sistemi di controllo a logica cablata, offrendo una maggiore flessibilità e facilità di programmazione.

Introduzione

In questo articolo, esploreremo in dettaglio il mondo dei PLC, coprendo i seguenti argomenti:

- Storia e origini dei PLC

- Funzionalità e caratteristiche principali

- Componenti hardware e software

- Tipi di PLC e applicazioni

- Linguaggi di programmazione

- Vantaggi e svantaggi rispetto ad altri sistemi di controllo

- Standard di sicurezza e normative

- Futuro dei PLC e tendenze emergenti

Storia e origini dei PLC

I primi sistemi di controllo industriale erano basati su relè e schemi logici cablati. Questi sistemi erano rigidi e difficili da modificare, richiedendo la modifica fisica dei cablaggi per apportare anche piccole modifiche al processo.

Nel 1968, la società americana Modicon introdusse il primo PLC, il Modicon 084. Questo dispositivo rivoluzionò l'automazione industriale, offrendo un modo più flessibile e programmabile di controllare i processi.

Funzionalità e caratteristiche principali

I PLC sono progettati per svolgere diverse funzioni in un sistema di automazione industriale:

- Acquisizione dati:I PLC ricevono dati da sensori e trasduttori che monitorano lo stato del processo.

- Elaborazione dati:I PLC elaborano i dati acquisiti per determinare le azioni da intraprendere.

- Controllo uscite:I PLC inviano segnali ad attuatori e altri dispositivi per controllare il processo.

- Comunicazione:I PLC possono comunicare con altri dispositivi e sistemi, come computer di supervisione e reti industriali.

Le caratteristiche principali dei PLC includono:

- Memoria programmabile:I PLC memorizzano il programma che determina il loro comportamento.

- Processore:Il processore esegue il programma e gestisce le operazioni del PLC.

- Ingressi e uscite:I PLC dispongono di ingressi per ricevere dati da sensori e di uscite per inviare segnali ad attuatori.

- Interfaccia di programmazione:L'interfaccia di programmazione permette di creare e modificare il programma del PLC.

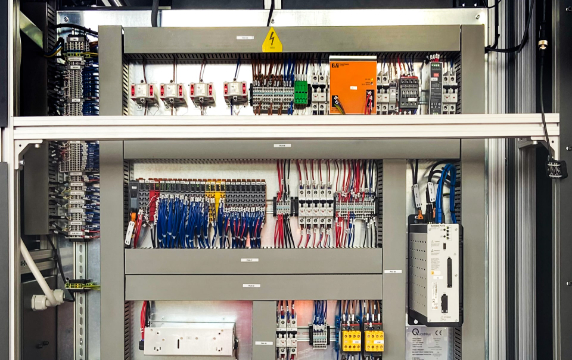

Componenti hardware e software

Un PLC è composto da diversi componenti hardware:

- CPU:La CPU è il cuore del PLC e gestisce l'esecuzione del programma.

- Memoria:La memoria memorizza il programma, i dati e le configurazioni del PLC.

- Ingressi/Uscite (I/O):I moduli I/O permettono al PLC di interfacciarsi con sensori, attuatori e altri dispositivi.

- Interfaccia di programmazione:L'interfaccia di programmazione permette di collegare un computer al PLC per la programmazione e la manutenzione.

Il software di un PLC è composto da:

- Sistema operativo:Il sistema operativo gestisce le risorse del PLC e fornisce i servizi di base per l'esecuzione del programma.

- Software di sviluppo:Il software di sviluppo permette di creare, modificare e caricare il programma del PLC.

- Librerie di funzioni:Le librerie di funzioni forniscono blocchi di codice pre-scritti per operazioni comuni.

Tipi di PLC e applicazioni

Esistono diversi tipi di PLC per soddisfare le esigenze di diverse applicazioni:

- PLC compatti:Sono PLC di piccole dimensioni utilizzati per applicazioni semplici.

- PLC modulari:Sono PLC espandibili con diversi moduli I/O per applicazioni più complesse.

- PLC rack-based:Sono PLC di grandi dimensioni per applicazioni industriali di grandi dimensioni.

I PLC sono utilizzati in una varietà di applicazioni industriali, tra cui:

- Automazione di macchinari:I PLC controllano il movimento e le funzioni di macchinari industriali.

- Controllo di processo:I PLC regolano i parametri di processo in impianti industriali.

- Gestione di sistemi di movimentazione:I PLC controllano nastri trasportatori, robot e altri sistemi di movimentazione.

- Building automation:I PLC controllano sistemi di illuminazione, riscaldamento, ventilazione e condizionamento (HVAC) in edifici.

I principali sistemi di Programmazione

Linguaggi grafici:

- Ladder Diagram (LD):è un linguaggio grafico che rappresenta i circuiti logici cablati. È il linguaggio più utilizzato per la sua semplicità e intuitività.

- Function Block Diagram (FBD):è un linguaggio grafico che rappresenta le funzioni logiche mediante blocchi funzionali. È utile per la modularità e la riutilizzabilità del codice.

- Sequential Function Chart (SFC):è un linguaggio grafico che rappresenta i passi di un processo sequenziale. È adatto per la gestione di processi complessi con sequenze di operazioni.

Linguaggi testuali:

- Instruction List (IL):è un linguaggio testuale simile all'assembly. È adatto per la programmazione di operazioni semplici e ripetitive.

- Structured Text (ST):è un linguaggio strutturato simile al Pascal o al C. È adatto per la programmazione di algoritmi complessi e operazioni matematiche avanzate.

La scelta del linguaggio di programmazione dipende da diversi fattori, tra cui:

- Complessità dell'applicazione:per applicazioni semplici, è possibile utilizzare linguaggi grafici come LD o FBD. Per applicazioni più complesse, è necessario utilizzare linguaggi testuali come ST o IL.

- Preferenze del programmatore:alcuni programmatori preferiscono i linguaggi grafici per la loro intuitività, mentre altri preferiscono i linguaggi testuali per la loro flessibilità.

- Caratteristiche del PLC:alcuni PLC supportano solo alcuni linguaggi di programmazione.

Oltre ai linguaggi standard, esistono anche linguaggi di programmazione proprietari sviluppati dai costruttori di PLC. Questi linguaggi offrono spesso funzionalità specifiche per i PLC di quel costruttore.

Alcuni esempi di linguaggi di programmazione proprietari sono:

- Siemens S7-Graph:linguaggio grafico per i PLC Siemens S7

- Omron FBD-Editor:linguaggio grafico per i PLC Omron

- Schneider Electric EcoStruxure Machine Expert:linguaggio di programmazione per i PLC Schneider Electric

In aggiunta ai linguaggi di programmazione, i PLC possono essere configurati utilizzando software di configurazione. Questi software permettono di impostare i parametri del PLC, come la comunicazione con i dispositivi esterni, la gestione della memoria e la diagnostica.

Esistono diversi software di configurazione disponibili sul mercato, tra cui:

- Siemens TIA Portal:software di configurazione per i PLC Siemens

- Omron CX-Programmer:software di configurazione per i PLC Omron

- Schneider Electric EcoStruxure Machine Expert:software di configurazione per i PLC Schneider Electric

Vantaggi e svantaggi rispetto ad altri sistemi di controllo

Vantaggi dei PLC:

- Flessibilità:I PLC sono facilmente programmabili e possono essere adattati a diverse applicazioni.

- Affidabilità:I PLC sono progettati per resistere a condizioni ambientali difficili.

- Robustezza:I PLC sono costruiti per durare nel tempo.

- Facilità di manutenzione:I PLC sono facili da diagnosticare e riparare.

- Costo:I PLC sono relativamente economici rispetto ad altri sistemi di controllo.

Svantaggi dei PLC:

- Complessità:I PLC possono essere complessi da programmare per applicazioni avanzate.

- Velocità:I PLC possono essere più lenti di altri sistemi di controllo per applicazioni ad alta velocità.

- Sicurezza:I PLC possono essere vulnerabili a cyberattacchi.

Standard di sicurezza e normative

I PLC sono progettati e costruiti in conformità a diversi standard di sicurezza, tra cui:

- IEC 61131:Standard internazionale per la programmazione dei PLC.

- IEC 61508:Standard internazionale per la sicurezza funzionale dei sistemi elettrici/elettronici/programmabili.

- EN 60204-1:Standard europeo per la sicurezza delle macchine.

Futuro dei PLC e tendenze emergenti

Il futuro dei PLC è caratterizzato da diverse tendenze:

- Industria 4.0:I PLC saranno integrati con sistemi di intelligenza artificiale, Internet of Things (IoT) e cloud computing per l'Industria 4.0.

- Cybersecurity:La sicurezza informatica sarà un fattore sempre più importante per i PLC.

- Programmazione automatica:La programmazione automatica e la generazione di codice ridurranno la complessità di programmazione dei PLC.

- PLC basati su cloud:I PLC basati su cloud offriranno maggiore flessibilità e scalabilità.

Conclusione

I PLC sono dispositivi essenziali per l'automazione industriale. Offrono una varietà di vantaggi rispetto ad altri sistemi di controllo e sono utilizzati in una vasta gamma di applicazioni. Il futuro dei PLC è promettente, con nuove tecnologie che li renderanno ancora più potenti e flessibili.

Note:

- Questo articolo fornisce una panoramica generale dei PLC. Per informazioni più specifiche, si prega di consultare la documentazione del PLC utilizzato.

- Esistono diverse risorse disponibili online per saperne di più sui PLC, tra cui siti web, forum e corsi di formazione.

Appendice

- Glossario di termini PLC

- Elenco di fornitori di PLC

- Risorse per l'apprendimento dei PLC

Disclaimer:

Le informazioni contenute in questo articolo sono fornite a scopo informativo e non sono da intendersi come consulenza professionale. Si prega di consultare un esperto per qualsiasi domanda specifica relativa ai PLC.

Potrebbero interessarti

Tesmen TN-213: Il Cercafase Senza Contatto Che Sfida la Concorrenza

Se avete letto il nostro articolo sul cercafase senza contatto ( ...

Leggi ->I vantaggi delle pompe di calore rispetto ai sistemi a gas

Ciao e bentornati! In questo articolo, voglio parlare di uno dei temi più discuss ...

Leggi ->Consigli per scrivere un CV efficace nel 2024

Il tuo CV è la tua porta d'accesso al mondo del lavoro. Un CV ben scritto e ...

Leggi ->Stazione Saldante , Il Centro di Controllo Definitivo per Saldature Elettroniche Professionali

Benvenuti nel mondo delle stazioni saldanti multimodali, l'apice dell'e ...

Leggi ->Deepfake, il pericolo (nascosto) dei falsi video online

Negli ultimi anni abbiamo assistito ad una vera e propria rivoluzione nel mondo d ...

Leggi ->PROFIBUS: Il vecchio standard di comunicazione per l'automazione industriale

PROFIBUS è un sistema di comunicazione di cam ...

Leggi ->Cosa è Google VideoPoet

Google VideoPoet: la nuova frontiera della creazione di video gener ...

Leggi ->Il Cercafase Senza Contatto: Il Tuo Angelo Custode Elettrico

Se hai seguito la nostra serie sul multimetro (che puoi trovare ...

Leggi ->Come si fa un sondaggio su WhatsApp

Se ne sente parlase sempre più spesso nell'ltimo periodo, WhatsApp cha intro ...

Leggi ->